- Силовые разъемы

-

Разъёмы промышленные

-

Силовые разъемы от 16 А до 1250 А

Силовые разъемы от 16 А до 1250 А -

Аксессуары для разъёмов MARECHAL ELECTRIC

Аксессуары для разъёмов MARECHAL ELECTRIC -

Взрывозащищенные разъемы Ex от 12 до 37 контактов

Взрывозащищенные разъемы Ex от 12 до 37 контактов -

Взрывозащищенные силовые разъемы EX от 5 А до 680 А

Взрывозащищенные силовые разъемы EX от 5 А до 680 А -

Однополюсные разъемы Mareshal

Однополюсные разъемы Mareshal -

Разъединители 18,5 кВт

Разъединители 18,5 кВт -

Сигнальные разъемы от 7 до 37 контактов

Сигнальные разъемы от 7 до 37 контактов -

Мобильные решения

Мобильные решения -

Распределительные коробки, байпасы

Распределительные коробки, байпасы

-

- Однополюсные разъемы

- Разъёмы для аудио, видео, балласта

- Разъемы SCHUKO

- Низковольтные разъемы

- Щитки, шкафы, корпуса, боксы

- Распределительные щиты PCE

- Распределительные устройства

- E-mobility

-

Кабель и провод

-

Кабель SYNTAX

Кабель SYNTAX -

Кабель гибкий ПВХ

Кабель гибкий ПВХ -

Кабель для питьевой воды

Кабель для питьевой воды -

Кабель для сварки

Кабель для сварки -

Кабель для солнечных систем

Кабель для солнечных систем -

Кабель контрольный

Кабель контрольный -

Кабель резиновый

Кабель резиновый -

Кабель спец. Назначения

Кабель спец. Назначения -

Кабель сшитый полиэтилен

Кабель сшитый полиэтилен -

Маслостойкий кабель

Маслостойкий кабель -

Огнестойкий кабель различного применения

Огнестойкий кабель различного применения -

Провод монтажный

Провод монтажный -

Провод ПВС

Провод ПВС -

Силовой кабель

Силовой кабель

-

Судовой кабель

Судовой кабель -

Экранированный кабель

Экранированный кабель

-

- Удлинители кабельные

- Удлинители на катушке

- Катушки без кабеля

- Кабельные мосты

- Кабельные вводы и аксессуары

-

Фурнитура и аксессуары Adam Hall

-

19" Амортизационные системы (19 Inch Shok Mount Systems)

19" Амортизационные системы (19 Inch Shok Mount Systems) -

Выдвижные и телескопические направляющие (Drawer & Telescopic Slides)

Выдвижные и телескопические направляющие (Drawer & Telescopic Slides) -

Деревянные и стеновые панели (Wood & Twin Wall Sheets)

Деревянные и стеновые панели (Wood & Twin Wall Sheets)

-

Замки

Замки

-

Краска, фольга, клей (Paints, Foils & Adhesives)

Краска, фольга, клей (Paints, Foils & Adhesives) -

Ножки и направляющие (Feet & Skids)

Ножки и направляющие (Feet & Skids) -

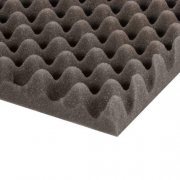

Пеноматериалы (Foams)

Пеноматериалы (Foams) -

Петли и фиксаторы

Петли и фиксаторы

-

Профиль для кейсов и кофров (Extrusions)

Профиль для кейсов и кофров (Extrusions)

- Аксессуары для профиля (Accessories for Extrusions)

- Защита угловых стыков (Edge Protection)

- Каркас коробов и крышек (Box- & Lid Frames)

- Профиль для перегородок и торцов (Capping & Partition)

- Профиль угловой (Casemaker)

- Стыковочный профиль (Lid Extrusions)

- 19-дюймовые стойки (19 Inch Racks)

- Раздвижной профиль (Sliding Extrusions)

- Стыковочные профили для кейсов (Easy Case Extrusions)

-

Прочие аксессуары для кейсов и кофров (Other Flightcase Accesories)

Прочие аксессуары для кейсов и кофров (Other Flightcase Accesories) -

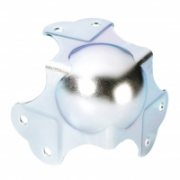

Ролики (Castors)

Ролики (Castors)

-

Рукоятки (Handles)

Рукоятки (Handles)

-

Системы Easy Case (Easy Case System)

Системы Easy Case (Easy Case System)

-

Системы перегородок (Partition Wall System)

Системы перегородок (Partition Wall System) -

Транспортные системы

Транспортные системы -

Уголки и L - уголки (Corners & L-Corners)

Уголки и L - уголки (Corners & L-Corners)

-

Фитинги (Fittings)

Фитинги (Fittings)

-

Чашки встраиваемые (Recessed Dishes)

Чашки встраиваемые (Recessed Dishes) -

Этикетки (шильдики) (Labels)

Этикетки (шильдики) (Labels) -

Материал покрытия (Cover Materials)

Материал покрытия (Cover Materials)

-

- Аксессуары и защитные окна

-

Подставки и штативы. Аксессуары

-

Аксессуары и приспособления для подставок и штативов

Аксессуары и приспособления для подставок и штативов -

Микрофонные стойки

Микрофонные стойки

-

Настенные крепления динамиков

Настенные крепления динамиков -

Подставки для динамиков

Подставки для динамиков -

Подставки для клавиатуры

Подставки для клавиатуры -

Подставки и держатели для гитар

Подставки и держатели для гитар

-

Приспособления для мультимедиа

Приспособления для мультимедиа -

Прочие подставки и штативы

Прочие подставки и штативы -

Пюпитры

Пюпитры -

Специальные светильники и подсветка

Специальные светильники и подсветка -

Специальные скамейки и сидения

Специальные скамейки и сидения -

Стойки для аккустических систем

Стойки для аккустических систем -

Стойки и штативы для световых приборов

Стойки и штативы для световых приборов -

Тележки

Тележки -

Чехлы (сумки) для подставок и штативов

Чехлы (сумки) для подставок и штативов

-

- Аксессуары для щитов

- Силовые разъемы

-

Разъёмы промышленные

-

Силовые разъемы от 16 А до 1250 А

Силовые разъемы от 16 А до 1250 А -

Аксессуары для разъёмов MARECHAL ELECTRIC

Аксессуары для разъёмов MARECHAL ELECTRIC -

Взрывозащищенные разъемы Ex от 12 до 37 контактов

Взрывозащищенные разъемы Ex от 12 до 37 контактов -

Взрывозащищенные силовые разъемы EX от 5 А до 680 А

Взрывозащищенные силовые разъемы EX от 5 А до 680 А -

Однополюсные разъемы Mareshal

Однополюсные разъемы Mareshal -

Разъединители 18,5 кВт

Разъединители 18,5 кВт -

Сигнальные разъемы от 7 до 37 контактов

Сигнальные разъемы от 7 до 37 контактов -

Мобильные решения

Мобильные решения -

Распределительные коробки, байпасы

Распределительные коробки, байпасы

-

- Однополюсные разъемы

- Разъёмы для аудио, видео, балласта

- Разъемы SCHUKO

- Низковольтные разъемы

- Щитки, шкафы, корпуса, боксы

- Распределительные щиты PCE

- Распределительные устройства

- E-mobility

-

Кабель и провод

-

Кабель SYNTAX

Кабель SYNTAX -

Кабель гибкий ПВХ

Кабель гибкий ПВХ -

Кабель для питьевой воды

Кабель для питьевой воды -

Кабель для сварки

Кабель для сварки -

Кабель для солнечных систем

Кабель для солнечных систем -

Кабель контрольный

Кабель контрольный -

Кабель резиновый

Кабель резиновый -

Кабель спец. Назначения

Кабель спец. Назначения -

Кабель сшитый полиэтилен

Кабель сшитый полиэтилен -

Маслостойкий кабель

Маслостойкий кабель -

Огнестойкий кабель различного применения

Огнестойкий кабель различного применения -

Провод монтажный

Провод монтажный -

Провод ПВС

Провод ПВС -

Силовой кабель

Силовой кабель

-

Судовой кабель

Судовой кабель -

Экранированный кабель

Экранированный кабель

-

- Удлинители кабельные

- Удлинители на катушке

- Катушки без кабеля

- Кабельные мосты

- Кабельные вводы и аксессуары

-

Фурнитура и аксессуары Adam Hall

-

19" Амортизационные системы (19 Inch Shok Mount Systems)

19" Амортизационные системы (19 Inch Shok Mount Systems) -

Выдвижные и телескопические направляющие (Drawer & Telescopic Slides)

Выдвижные и телескопические направляющие (Drawer & Telescopic Slides) -

Деревянные и стеновые панели (Wood & Twin Wall Sheets)

Деревянные и стеновые панели (Wood & Twin Wall Sheets)

-

Замки

Замки

-

Краска, фольга, клей (Paints, Foils & Adhesives)

Краска, фольга, клей (Paints, Foils & Adhesives) -

Ножки и направляющие (Feet & Skids)

Ножки и направляющие (Feet & Skids) -

Пеноматериалы (Foams)

Пеноматериалы (Foams) -

Петли и фиксаторы

Петли и фиксаторы

-

Профиль для кейсов и кофров (Extrusions)

Профиль для кейсов и кофров (Extrusions)

- Аксессуары для профиля (Accessories for Extrusions)

- Защита угловых стыков (Edge Protection)

- Каркас коробов и крышек (Box- & Lid Frames)

- Профиль для перегородок и торцов (Capping & Partition)

- Профиль угловой (Casemaker)

- Стыковочный профиль (Lid Extrusions)

- 19-дюймовые стойки (19 Inch Racks)

- Раздвижной профиль (Sliding Extrusions)

- Стыковочные профили для кейсов (Easy Case Extrusions)

-

Прочие аксессуары для кейсов и кофров (Other Flightcase Accesories)

Прочие аксессуары для кейсов и кофров (Other Flightcase Accesories) -

Ролики (Castors)

Ролики (Castors)

-

Рукоятки (Handles)

Рукоятки (Handles)

-

Системы Easy Case (Easy Case System)

Системы Easy Case (Easy Case System)

-

Системы перегородок (Partition Wall System)

Системы перегородок (Partition Wall System) -

Транспортные системы

Транспортные системы -

Уголки и L - уголки (Corners & L-Corners)

Уголки и L - уголки (Corners & L-Corners)

-

Фитинги (Fittings)

Фитинги (Fittings)

-

Чашки встраиваемые (Recessed Dishes)

Чашки встраиваемые (Recessed Dishes) -

Этикетки (шильдики) (Labels)

Этикетки (шильдики) (Labels) -

Материал покрытия (Cover Materials)

Материал покрытия (Cover Materials)

-

- Аксессуары и защитные окна

-

Подставки и штативы. Аксессуары

-

Аксессуары и приспособления для подставок и штативов

Аксессуары и приспособления для подставок и штативов -

Микрофонные стойки

Микрофонные стойки

-

Настенные крепления динамиков

Настенные крепления динамиков -

Подставки для динамиков

Подставки для динамиков -

Подставки для клавиатуры

Подставки для клавиатуры -

Подставки и держатели для гитар

Подставки и держатели для гитар

-

Приспособления для мультимедиа

Приспособления для мультимедиа -

Прочие подставки и штативы

Прочие подставки и штативы -

Пюпитры

Пюпитры -

Специальные светильники и подсветка

Специальные светильники и подсветка -

Специальные скамейки и сидения

Специальные скамейки и сидения -

Стойки для аккустических систем

Стойки для аккустических систем -

Стойки и штативы для световых приборов

Стойки и штативы для световых приборов -

Тележки

Тележки -

Чехлы (сумки) для подставок и штативов

Чехлы (сумки) для подставок и штативов

-

- Аксессуары для щитов

Материалы для корпусов распредустройств: резина или пластик?

Выбор материала для корпусов распределительных устройств — важное решение, напрямую влияющее на надежность, долговечность и безопасность электроустановок. Наиболее популярными вариантами являются пластик и резина, обладающие своими уникальными физико-механическими свойствами, устойчивостью к воздействию внешних факторов и возможностями для модернизации. В статье сравниваем материалы с целью определения их преимуществ и областей применения.

Выбор материала для корпусов распределительных устройств — важное решение, напрямую влияющее на надежность, долговечность и безопасность электроустановок. Наиболее популярными вариантами являются пластик и резина, обладающие своими уникальными физико-механическими свойствами, устойчивостью к воздействию внешних факторов и возможностями для модернизации. В статье сравниваем материалы с целью определения их преимуществ и областей применения.

Физико-механические свойства

Пластик

Основные виды пластика (ABS, поликарбонат, ПВХ) используются для создания жестких, устойчивых к механическим нагрузкам корпусов. Пластиковые материалы характеризуются высокой прочностью, стабильностью формы и способностью выдерживать значительные ударные и вибрационные нагрузки. Благодаря процессу литья под давлением, пластик позволяет изготавливать сложные и точные формы, что обеспечивает оптимизацию дизайна и компактность конструкции. В дополнение, пластик обладает хорошей диэлектрической стабильностью, что критично для распределительных устройств.

Резина

Резина отличается высокой эластичностью и гибкостью, что позволяет ей эффективно амортизировать механические воздействия и компенсировать микродеформации. Эти качества особенно ценны для обеспечения герметичности и защиты внутренних элементов корпуса от пыли и влаги. Однако резина уступает пластику по показателю структурной жесткости и не всегда способна выдерживать значительные механические нагрузки без деформаций. Часто резину применяют как дополнительный компонент (уплотнения, прокладки) в сочетании с жесткими пластиковыми элементами, что позволяет объединить преимущества обоих материалов.

Устойчивость к воздействию внешних факторов

-

Защита от атмосферных явлений и химических воздействий. Пластик обладает хорошей устойчивостью к коррозии, осадкам, перепадам температур и большинству химических веществ. При этом длительное воздействие ультрафиолетового излучения может привести к старению, что решается выбором стабилизированных марок или нанесением защитных покрытий. Резина, благодаря своей эластичности, отлично справляется с обеспечением водонепроницаемости и защитой от пыли, однако она более восприимчива к агрессивным химическим растворителям и может со временем подвергаться окислению, особенно при интенсивном внешнем воздействии.

-

Температурный диапазон. Пластиковые корпуса способны работать в широком температурном интервале, но при экстремальных значениях возможно снижение их механических свойств. Резина сохраняет эластичность в узком температурном диапазоне и может терять свои характеристики при сильном нагреве или охлаждении. Поэтому для эксплуатации в условиях экстремальных температур часто применяют комбинацию жесткого пластика с резиновыми уплотнителями.

Возможности для модернизации

-

Пластик предоставляет широкие возможности для модернизации и оптимизации конструкции корпуса. Высокоточные методы формовки, такие как 3D-печать или литье под давлением, позволяют быстро вносить изменения в дизайн, интегрировать дополнительные элементы для улучшения теплоотвода, электромагнитной совместимости или повышения прочности. Кроме того, пластик легко комбинируется с композитными материалами, что расширяет функциональные возможности конечного изделия.

-

Резина, благодаря своей способности обеспечивать точную герметизацию, часто используется в виде прокладок, уплотнителей и виброизоляционных элементов, усиливая защитные характеристики пластиковых корпусов. Инновационные резиновые компаунды могут улучшать устойчивость к ультрафиолету и химическим воздействиям, что делает их важным дополнением при модернизации оборудования. Однако использование резины в качестве основного конструктивного материала ограничено ее физико-механическими свойствами.

При изготовлении корпусов распределительных устройств выбор материала зависит от конкретных условий эксплуатации. Пластик обеспечивает высокую прочность, стабильность формы и широкие возможности для конструктивных улучшений, что делает его оптимальным для создания жестких и долговечных корпусов.

Резина выступает незаменимым компонентом при обеспечении герметичности и амортизации, хотя её структурные ограничения требуют использования в сочетании с пластиковыми элементами. Совместное применение этих материалов позволяет достичь баланса между прочностью, защитой от внешних воздействий и возможностями для дальнейшей модернизации технических решений, что особенно важно для современных распределительных устройств.

Читайте также

Когда встает вопрос временного электроснабжения — на стройке, фестивале, в полевых условиях — часто думают о генераторе. Но мало кто задумывается, что сам по себе генератор — лишь источник энергии. Для распределения, защиты и подключения оборудования необходим грамотный и надёжный «интерфейс». Именно такую функцию берёт на себя мобильное распределительное устройство Alpenbox, превращая обычный генератор в полноценную мини-электростанцию с промышленным уровнем безопасности.

В современном промышленном мире вопрос безопасного и удобного подключения оборудования выходит на первый план. Особенно в условиях, где требуется частое отключение и подключение под нагрузкой. Один из продуктов, который предлагает технологически выверенное решение — разъем-выключатель EVO от MARECHAL ELECTRIC. Он сочетает в себе инновационный механизм, пылевлагозащиту, эргономику и надежность, став новым стандартом в своем классе.

Организация праздников — это не только яркие шоу-программы, артисты и красивый декор, но и качественное техническое обеспечение. Свет, звук, спецэффекты и мультимедийное оборудование создают атмосферу, делают праздник запоминающимся и комфортным для гостей.

пн-чт 9:00-18:00,

пт 9:00-17:00